شمش فولادی اولین محصول قابل حمل و جابهجایی به دست آمده از فرایندهای فولادسازی (پس از استخراج آهن و تولید فولاد خام) است که بهصورت جامد و در ابعاد قابل حمل میباشد. در حقیقت فرایند شمش سازی یکی از فرایندهای میانی نورد فولادها است که مادهی اولیهی صنایع پاییندستی محسوب میشوند. شمش سازی، در اثر انجماد فلز مذاب در قالب انجام میشود و چندین هدف را دنبال میکند.

تعاریف مقدماتی از شمش فولادی

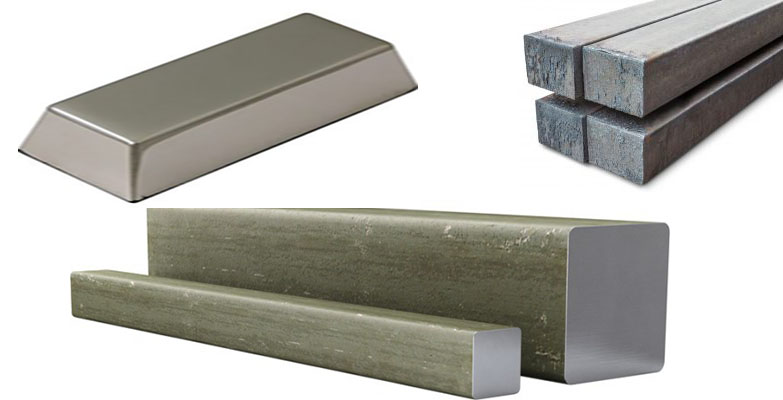

اولین مسئله شکل و اندازه شمش است که برای مراحل بعدی فرایندهای شکلدهی قطعات اهمیت پیدا میکند. نکتهی بعدی درمورد نحوهی شمشریزی در قالب و انجماد مذاب داخل قالب است چراکه خواص فیزیکی و مکانیکی قطعات نهایی را تعیین میکند. بعد از تبدیل سنگ آهن به فولاد خام یا آهن اسفنجی، پس از فولادسازی و تهیه مذاب فولاد در کورهی القایی و یا کنورتور ، شمش فولادی به عنوان یک محصول پیشساخته با اشکال مختلف جهت مصارف گوناگون عرضه میشود که از انواع آن میتوان به شمش، بیلت، بلوم و اسلب اشاره کرد که در ادامه به توضیح هریک میپردازیم.

شمش فولادی (ingot) قطعاتی مستطیلی بوده که اغلب سطح مقطع آنها به دلیل قالبگیری دستی، سهولت در خارج کردن از قالب و حمل و نقل آسان مطابق شکل ۱ به صورت ذوزنقه بوده و طول هر شاخه حداکثر به دو متر میرسد. این محصول عموماً در کارگاههای کوچک تولید میگردد.

شمش فولادی با سطح مقطع ذوزنقه ای

در صنایع بزرگ فولادی عموماً واژه شمش فولادی به انواع بلوم، بیلت یا اسلب اطلاق میگردد. همچنین شمشها دارای گریدهای مختلفی از جمله ۳SP-5SP( استاندارد روسی ) ، St37-St52 ( استاندارد DIN آلمان ) است که با وجود درصدهای مختلف از عناصر گوناگون موجود در فولاد دارای خواص مکانیکی متفاوت مثل انعطافپذیری، خمش، کشش و پیچش بوده و کاربردهای متنوعی را میطلبد.

بیلت (Billet) یا شمشال یک نوع شمش فولادی با طول زیاد و سطح مقطع مربع و یا دایره دارد. اگر حداکثر عرض بیلت ۱۵ سانتیمتر و دارای سطح مقطع ۲۳۰ سانتی متر مربع باشد، بلوم (Bloom) یا شمشه را میتوان همان بیلتی دانست که عرضی بیشتر از ۱۵ سانتیمتر داشته و دارای سطح مقطع بزرگتری است مانند شکل ۲. از این جهت این دو محصول در یک دسته طبقهبندی میشوند

تفاوت بیلت و بلوم

در نهایت اسلب (Slab) یا تختال که مطابق شکل ۳ دارای سطح مستطیلی است و معمولا بصورت مستقیم از طریق ریخته گری مداوم و یا بصورت غیر مستقیم از طریق نورد گرم سایر انواع شمش فولادی ، تولید می شود.

فولاد اسلب

در ادامه پیش از بررسی روش تولید شمش فولادی مروری به مرحله قبل تولید آنها یعنی استخراج آهن و تولید مذاب فولاد میپردازیم.

روشهای تولید فولاد

پس از استخراج سنگ آهن ار معادن با روش های مختلف فلز آهن احیا و استخراج میشود. این روش ها عبارت است از:

- کوره بلند

- احیا مستقیم

- کوره تونلی

روش کوره بلند (Blast Furnace)

این روشی رایج در دنیا برای تولید فولاد است. در این روش سنگ آهن پس از اینکه گندله سازی شد به همراه کک و آهک داخل کوره بلند ریخته و آهن خام یا چدن (با میزان کربن بیشتر از ۲% ) به دست می آید.

سپس آهن خام در کوره کنورتر و به کمک دمش اکسیژن به فولاد مذاب تبدیل می شود. دمش اکسیژن همچنین باعث کاهش مقادیر عناصر نه چندان مناسب فسفر و گوگرد هم میشود. مذاب پس از رسیدن به ترکیب شمیایی مورد نظر به کمک پاتیل به بخش ریخته گری پیوسته منتقل میشود.

و واحد ریخته گری به کمک تکنولوژی ریخته گری پیوسته مذاب به صورت یکی از انواع شمش فولادی ریخته و تولید میشود.

احیا مستقیم (Direct reduction)

این روش متداول در ایران و با استفاده از سوخت گاز طبیعی در کوره های احیا انجام می شود. خروجی کوره احیا مستقیم آهن اسفنجی است که معمولا به صورت بریکت مورد استفاده قرار میگیرد. آهن های قراضه و مصرف شده را با سبد های مخصوص در کوره قوس الکتریکی میریزند و بعد از آن آهن بریکت اسفنجی را با مواد سرباره سازی مانند کک، آهک ،بنتونیت، و… از بالا به کوره اضافه میگردد. شارژ کوره به کمک حرارت ناشی از قوس های الکتریکی ذوب میشود. مجددا ترکیب شیمیایی مذاب بررسی میشود تا به حالت مورد نظر برسد.

در ادامه فولاد مذاب پس از جداسازی ناخالصی به واسطه ی پاتیل های حمل مواد مذاب به واحد ریخته گری برده می شود. مواد مذاب داخل ظروفی به نام تاندیش ریخته بعد آن را داخل قالب مسی اب گرد و بر روی غلتکی قرار داده و با پاشیدن آب به خنک کردن آن اقدام می نمایند.در ادامه شمش های منجمد بدست آمده را به طول های مورد نظر برش می دهند. به این شیوه انواع شمش فولادی قابل تولید هستند.

روش کوره تونلی

این روش در واقع احیای آهن در حالت جامد به کمک عامل کربن است. این شیوه نسبت به دو روش قبلی روش نوین تری به حساب می آید. احداث واحدهای صنعتی با این روش کاری در کشور در دستور کار قرار دارد اما در حال حاضر تولید کننده ی بزرگی از این روش استفاده نمیکند.

ریخته گری انواع شمش فولادی

پس از آنکه مذاب فولاد خام با استفاده از فولاد سازی در کوره قوس الکتریکی (EAF) و یا کنورتور بهدست آمد، فرایند شمشریزی به دو روش ریختهگری پیوسته و دستی(تکباری) انجام میشود. نحوهی ریختهگری و قالب شمش اهمیت زیادی دارد چراکه انجماد شمش در این مرحله انجامشده و ریزساختار (نظم داخلی) قطعه در اینجا شکل میگیرد و خواص فیزیکی و مکانیکی سایر محصولات نیز وابسته به این مرحله است.

- روش شمشریزی دستی (تکباری): در این روش مطابق شکل ۴ مذاب توسط پاتیل به هر قالب منتقلشده و تا انجماد کامل در مذاب میماند و برای ریختن هر شمش فولادی یک قالب مجزا نیاز است.

تولید فولاد روش شمشریزی دستی (تکباری)

- روش شمشریزی پیوسته، فابریک، CCM: در شمشریزی مداوم مطابق شکل ۵، فلز مذاب با سرعت مشخصی در داخل قالبی که معمولاً مسی است و بهوسیله سیستم آبگرد خنک میشود؛ ریخته میشود. در همین حین قسمتهای جامد قبلی با سرعتی برابر سرعت بارریزی از انتهای قالب بیرون کشیده میشوند. اگر شمش منجمد شده بهطور مداوم بریدهشده و بارریزی تا زمانی که مذاب وجود دارد ادامه یابد، روش را شمشریزی مداوم میگویند. این روش در صنعت به دلیل صرفهی اقتصادی و سرعت در انجام فرایند، رواج بیشتری دارد.

تولید شمش فولاد به روش شمشریزی پیوسته